Lean Production

Lean

Бережливое производство

Производственная система «TOYOTA» – Lean – привлекает внимание всех прогрессивных управленцев. Компании работают в одной отрасли, используют одинаковые технологии и сырье, производят схожие продукты и в последствии реализуют продукцию в одном и том же сегменте рынка, но добиваются разных результатов. Как при в общем равных условиях компания может повысить свою эффективность?

Для ответа на этот вопрос необходимо сменить угол зрения. Обратимся к Востоку, где родилась концепция бережливого производства, о которой пойдет речь в данной статье.

Истоки и TPS

Toyota Production System

Маленькая и безызвестная японская фирма превращается в компанию-производителя автомобилей мирового масштаба. Доходность ее активов становится в 8 раз выше средней по отрасли, а годовая прибыль превышает таких гигантов как Chrysler, General Motors и Ford.

Речь о компании «TOYOTA», которая благодаря уникальной производственной системе TPS (Toyota Production System) смогла стать одной из самых преуспевающих компаний на рынке автомобильной промышленности. Американские исследователи и производители изучили и концептуализировали TPS – было написано множество книг. В результате «научной деятельности» в мире прижился термин Lean или Lean Production (Manufacturing), что в русской интерпретации звучит как бережливое производство.

Методы и инструменты бережливого производства

Дзидока, хейдзунка, муда и другие загадочные слова

Система Lean – это адаптированная версия TPS. В ее основе заложена особая философия и уникальное мировоззрение. Уважение к людям и непрерывное совершенствование (кайдзен) – фундаментальные императивы в системе, из которых «прорастают» основополагающие принципы: стабильность, стандартизация и командная работа.

Методы и инструменты – основные компоненты системы Lean, которые позволяют ей эффективно функционировать. Среди них:

- Система «Just in time» или «Точно вовремя»;

- Устранение муда, что означает «борьба с потерями»;

- Дзидока – контроль качества на рабочем месте (или, как еще говорят, встраивание качества).

Система «Just in time» строится на правиле «3Т»: только нужное, только в нужном количестве, только в нужное время. Воплотить все это в жизнь позволяют методы создания процесса в виде непрерывного потока. Идеальный поток должен обеспечить повышение ценности конечного продукта без потерь времени на этапах его создания.

Правило трех «Т» в рамках системы «Точно вовремя».

Непрерывный поток, в свою очередь, формируют следующие «компоненты»: планирование времени такта, система вытягивания и принцип рабочей ячейки. Остановимся на каждом из них подробнее.

- Планирование времени такта по-другому можно назвать ритмом рабочего потока. Его определяет потребительский спрос. Для того, чтобы процесс правильно, то есть эффективно, функционировал, необходимо ликвидировать авралы и простои – установить равномерное распределение объема работ. Это называется принципом хейдзунка – выравнивание рабочего процесса.

- Система вытягивания неразрывно связана с рабочим потоком. Всем известный канбан – один из инструментов этой системы, но о нем мы поговорим позже. Система вытягивания заключается в том, чтобы вовремя сигнализировать о необходимости восполнить запасы, вместо того, чтобы их хранить и накапливать. Простой и понятный пример – супермаркет. Покупатели не ходят за продуктами на склад, а вытягивают товары с полок, где их количество ограничено, но они вовремя пополняются.

- Создание так называемых ячеек, объединенных по изделиям, а не по видам деятельности, стирает барьеры между подразделениями. Это и называется принципом рабочей ячейки.

Муда в переводе с японского означает «потери». И основная цель бережливого производства – минимизировать или полностью ликвидировать их. Объяснимо и факт, что большая часть бизнес-процессов на 90% состоит из потерь и только на 10% из добавляющей ценность работы. Toyota выявила 7 видов муда: излишняя обработка, перемещения, перепроизводство, ожидание, лишние движения, дефекты и избыток запасов. Если углубиться, существует еще два источника потерь: муро – неравномерность нагрузки, и мури – нагрузка превышающая возможность.

7 видов «потерь», выявленных Toyota.

Говорить подробно о каждом виде муда мы не будем, рассмотрим только два наиболее интересных:

- Сокращение или ликвидация избытка запасов – это отсутствие необходимости складских помещений и, следовательно, затрат на их обслуживание. Отсюда и происходит название самой концепции «Lean» - худой, то есть без лишних запасов.

- С сокращением времени ожидания (например, при переналадке оборудования) связан очень занимательный аспект японской культуры. Это стало практически национальным видом спорта: в 80-е годы команда одного из японских заводов получила приз за переналадку пресса за 52 секунды на национальных соревнованиях.

Другие методы, относящиеся к «Just in time», такие как генти генбуцу (чтобы разобраться в ситуации, нужно все увидеть своими глазами), выявление первоисточника проблем «5 почему», формат А3 (все необходимые сведения на одном листе бумаги – принцип наглядности), цикл PDCA и 6 СИГМА мы рассмотрим в отдельной статье.

Следующий элемент эффективного функционирования Lean – метод дзидока (контроль качества на рабочем месте), который позволяет незамедлительно выявлять несоответствия и дефекты. Дзидока нацелен на срочное решение проблем и позволяет даже остановить производственный процесс, если это необходимо. Однако метод применим далеко не во всех ситуациях – это нужно учитывать. Чтобы использовать данный подход, уровень стабильности производства должен быть очень высоким.

Широко известен метод «5С»: содержи в чистоте, сортируй, соблюдай порядок, стандартизируй, совершенствуй. Он также имеет непосредственное отношение к системе Lean.

Здесь мы привели лишь часть принципов TPS, об остальных в подробностях написана книга Джеффри Лайкера «Дао Toyota». Она вышла в 2004 году и к тому моменту Лайкер посвятил уже более 10 лет жизни изучению уникальной философии бизнеса компании «TOYOTA», собрав все 14 основополагающих принципа в единую структуру.

Канбан

Ключевой инструмент «Just in time»

Хочется уделить особое внимание методу канбан, о котором мы уже упоминали, когда говорили о системе «Точно вовремя». В большинстве источников описывается только понятие канбан-доски, называя канбан методом для управления проектами. Но это не совсем так. Оригинальный метод гораздо интереснее. Помните, мы уже говорили о супермаркете?

Вторая мировая война оставила компанию «TOYOTA» буквально на грани выживания. Начальник механического производства Таити Оно – будущий создатель TPS – начал изучать различные чужие практики и методы, которые могли бы помочь компании восстановиться.

Таити Оно не слишком впечатлился производственными системами гигантов того времени General Motors и Ford. Заинтересовала же его система простых американских супермаркетов. Покупатели вытягивают с полок то, что хотят, тогда, когда хотят, и в том количестве, которое им необходимо. Это и есть «Точно вовремя» - одна из основных концепций Lean. В супермаркетах полки не бывают пустыми или же переполненными. Именно так Таити Оно создал всем известный канбан. Что же это такое на самом деле?

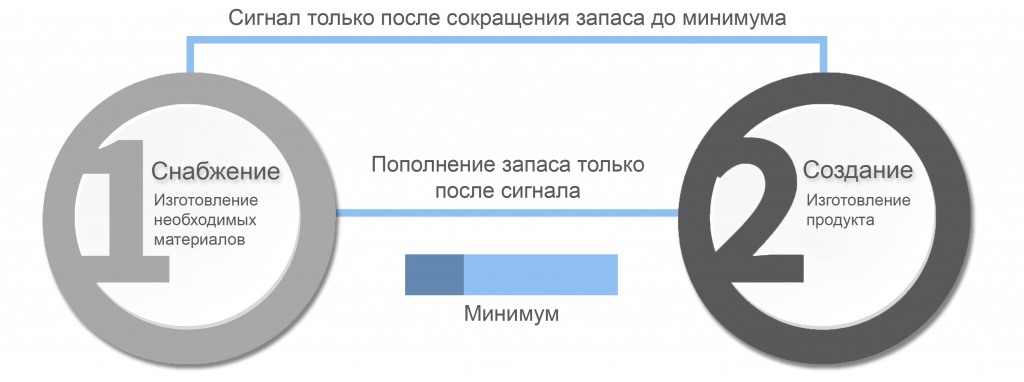

Схема 1 - работа метода канбан.

На стадии «Снабжение» происходит изготовление или получение необходимых материалов. На стадии «Создание» происходит непосредственно изготовление продукта с использованием материалов, полученных на этапе «Снабжения». Создание или пополнение запасов осуществляется только после получения соответствующего сигнала, в тот момент, когда это необходимо. Подать сигнал можно только тогда, когда запасы сократятся до своего минимального значения, причем запас на схеме – это не то, что хранится, а то, что используется сразу. Сигнал – это и есть канбан, буквально. В компании Toyota этот метод используется во всех производственных процессах. Именно таким образом происходит то самое вытягивание ресурсов от завершающих стадий производственного цикла к начальным. Именно в этом и заключается классический метод канбан.

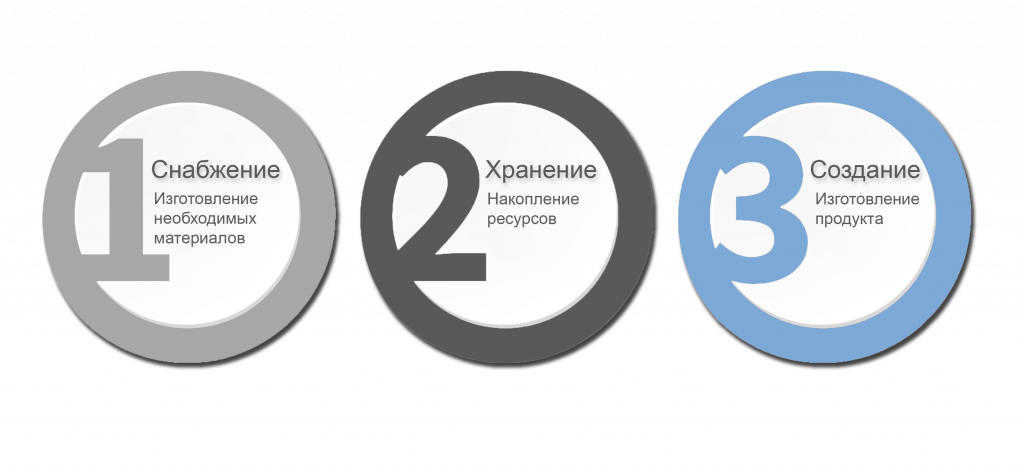

Схема 2 – то, как устроены процессы на большинстве предприятий.

На второй схеме рассмотрена противоположная ситуация. И, к сожалению, она типична для большинства компаний. На этапе «Снабжения» ресурсы накапливаются в огромном количестве. Они могут понадобится «когда-нибудь» или не понадобится совсем. При бережливом производстве «Снабжение» и «Создание» следуют друг за другом, в этом же «распространенном» варианте они разбиты блоком «Хранение», который и является источником потерь, связанных с хранением запасов и перепроизводством.

Каким же образом из этого метода выросла современная канбан-доска?

Прогуливаясь по подразделению какой-либо компании, вы не видите вокруг себя очередей или пробок. Но это вовсе не означает, что их нет. Только эти очереди состоят не из людей. Они из счетов, заявок, нереализованных проектов, несогласованных документов и прочих «упавших на пол» задач (понятие взято из книги Максима Дорофеева «Джедайские техники»). Все это не используется точно вовремя, а ждет своего часа в «заторах» и «очередях».

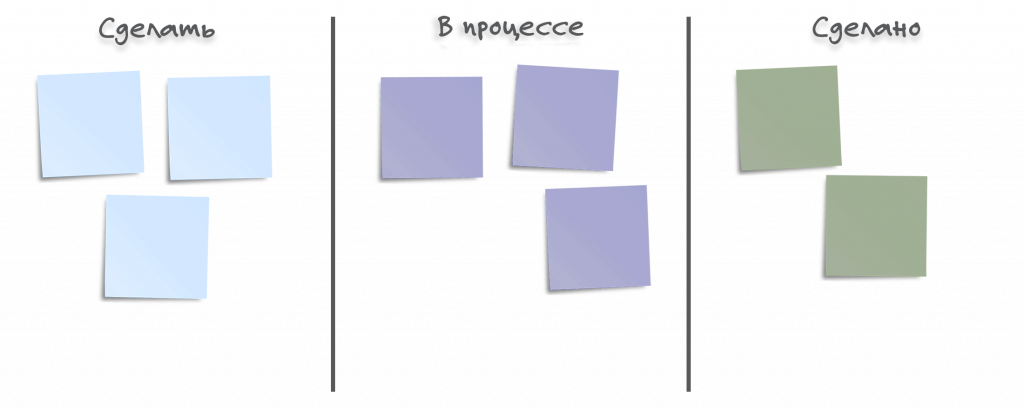

Для того, чтобы избежать «пробок» на пути выполнения рабочих обязанностей и была придумала современная интерпретация канбан – инструмент для планирования, контроля и управления задачами, представляющий из себя виртуальную или физическую доску, на которой в реальном времени отображается ход выполнения каких-либо действий. Пример вы можете наблюдать на картинке ниже или, наверняка, на экранах своих собственных рабочих ноутбуков или ПК.

Классический пример канбан-доски.

Добравшись до вершины пирамиды

Для чего Lean нужен бизнесу?

Все принципы TPS – не бесполезные лозунги или пустые призывы, каждое слово имеет смысл и ценность. Как гласит японская мудрость, а сегодня мы погрузились в нее полностью, «говорится не для того, чтобы что-то сказать, пишется не для того, чтобы что-то написать – говорится и пишется для того, чтобы именно так и сделать». И эффективность всех инструментов, методов и подходов Lean наглядно доказана примерами из деятельности компании, которая их и создала.

Конечно, без ошибок обойтись невозможно, но для того и существует кайдзен – непрерывное совершенствование. Система бережливого производства может быть применима к любому виду бизнеса и к любым процессам. Главное помнить, что эффективно снижают затраты не те, кто ориентирован на снижение затрат, а те, кто ориентирован на качество.